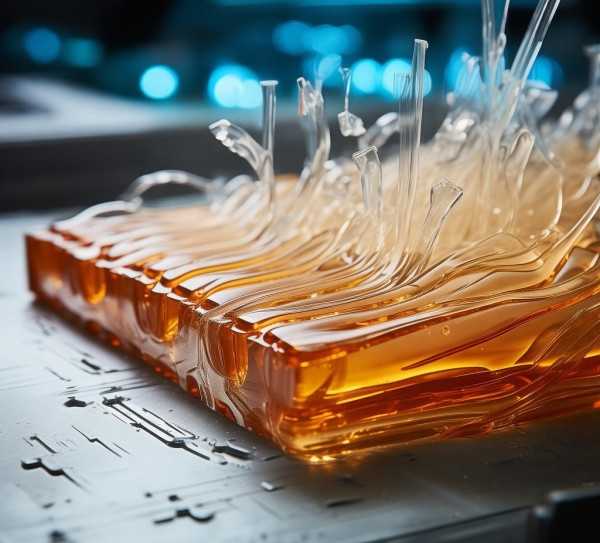

在现代工业和科技的迅猛发展下,橡胶材料凭借其卓越的弹性和耐磨性,已成为汽车、轮胎、建筑等多个领域不可或缺的材料,传统橡胶材料在承受冲击或拉伸时易发生断裂,限制了其应用范围,为了提升橡胶材料的韧性,科研人员持续探索新的增韧技术,本文将聚焦于丁二烯橡胶与双酚A环氧增韧剂的协同作用,探讨这一创新方法在提升材料韧性方面的应用潜力。

丁二烯橡胶的特性

丁二烯橡胶(BR)作为一种合成橡胶,具备出色的耐油性、耐化学品性和优异的物理性能,其分子结构中的双键赋予它较高的交联密度,从而确保了良好的弹性和耐磨性,传统丁二烯橡胶在遭受冲击或拉伸时,容易产生断裂,限制了其应用领域。

双酚A环氧增韧剂的特性

双酚A环氧增韧剂作为一种新型增韧剂,具有以下显著特性:

- 高增韧效果:能有效提升橡胶材料的韧性,降低断裂伸长率。

- 良好的相容性:与橡胶基体具有优良的相容性,可显著增强橡胶材料的力学性能。

- 稳定的耐候性:具备优异的耐候性,能提高橡胶材料的耐老化性能。

丁二烯橡胶与双酚A环氧增韧剂的协同作用

丁二烯橡胶与双酚A环氧增韧剂在协同作用中展现出以下优势:

- 提高交联密度:在交联过程中,形成更多交联点,增强橡胶材料的力学性能。

- 改善相容性:提高橡胶基体与填料、助剂等之间的相容性,优化橡胶材料的性能。

- 优化分子结构:交联过程中优化橡胶分子结构,提升韧性和抗冲击性能。

- 降低断裂伸长率:显著降低橡胶材料的断裂伸长率,提高其韧性。

实验结果与分析

实验方法

本研究采用动态硫化仪对丁二烯橡胶与双酚A环氧增韧剂进行交联实验,研究协同作用对橡胶材料性能的影响,通过调整双酚A环氧增韧剂用量,观察橡胶材料的力学性能变化。

实验结果

- 随着双酚A环氧增韧剂用量的增加,橡胶材料的断裂伸长率逐渐降低,表明其韧性得到提升。

- 当双酚A环氧增韧剂用量达到一定值时,橡胶材料的断裂伸长率达到最大值,此时橡胶材料的韧性最佳。

- 随着双酚A环氧增韧剂用量的进一步增加,橡胶材料的断裂伸长率降低幅度减小,表明其韧性提升效果趋于稳定。

分析

实验结果表明,丁二烯橡胶与双酚A环氧增韧剂的协同作用能有效提高橡胶材料的韧性,这是由于双酚A环氧增韧剂在交联过程中与丁二烯橡胶分子形成更多交联点,从而提高橡胶材料的交联密度,增强其力学性能。

本文通过对丁二烯橡胶与双酚A环氧增韧剂的协同作用研究,发现这一创新途径为橡胶材料的应用提供了新的思路,有望在汽车、轮胎、建筑等领域得到广泛应用,随着科技的不断进步,丁二烯橡胶与双酚A环氧增韧剂的协同作用研究将进一步深入,为橡胶材料的应用带来更多可能性,通过优化橡胶材料的配方和工艺,我们有信心进一步提高其性能,满足更多领域的需求。